核心技术

1)无焦油气化技术

粉碎的生物质颗粒在反应器的裂解室的无氧气氛下被加热到350—400℃发生裂解反应,产生炭颗粒及焦油气。大部分焦油气在焦油燃烧喷嘴的抽力作用下进入喷嘴与喷嘴中的空气混合燃烧,使得燃烧室温度达到900—1000℃。炭颗粒在重力作用下进入燃烧室,碳颗粒及焦油气在燃烧室的高温作用下继续发生分解产生小分子可燃气。还原室中的温度控制在800—900℃,由燃烧室产生的CO2和H2O与残留的炭发生还原反应产生CO、H2及CH4等可燃气。反应完成的高温可燃气由渣筐顶部敞口逸出。

该流程中的焦油燃烧喷嘴是应用“文丘里效应”设计,在高速空气的推动下喷嘴中产生负压区将裂解室产生的焦油气快速的抽到燃烧室燃烧分解,避免了碳颗粒直接燃烧,极大的提高了可燃气的品质。而现有的下吸式气化反应器焦油气是随炭颗粒一起进入燃烧室,参与燃烧反应的多为炭颗粒。反应器产生可燃气中的焦油含量会较高。

该流程中的焦油燃烧喷嘴沿燃烧室周向切线布置,使得喷嘴喷出的高速气流在燃烧室内产生“涡流效应”,强化了燃烧强度和燃烧室内温度分布的均匀性,避免了现有下吸式气化反应器因温度场不均匀出现的“冷点”。

该流程中的燃烧室为双锥体结构,由焦油燃烧喷嘴形成的高速“涡流”气体在触及燃烧室的锥面时被反射,从而在燃烧室的轴向形成旋转气流进一步强化了燃烧室温度场的均匀性,极大提高了反应器的产气效率和气体的品质。

2)热解反应器强化传热技术

本碳化设备的热解反应器为管式(DN500及DN600)反应器,反应器内布置三种不同径向高度的螺旋叶片,螺旋叶片的径向高度从前端向后端沿筒体轴向逐渐降低且螺距减小。物料随着温度的升高体积会减少,叶片高度降低螺距减小以降低物料的推进速度同时增加物料与叶片的接触面积和接触时间,强化传热。

反应器的前段布置有轴向的抄板结构,对反应初期的物料进行翻动使物料中的水蒸汽快速排出,避免过多的水分进入高温段吸收过多的热量。

3)专有控制技术

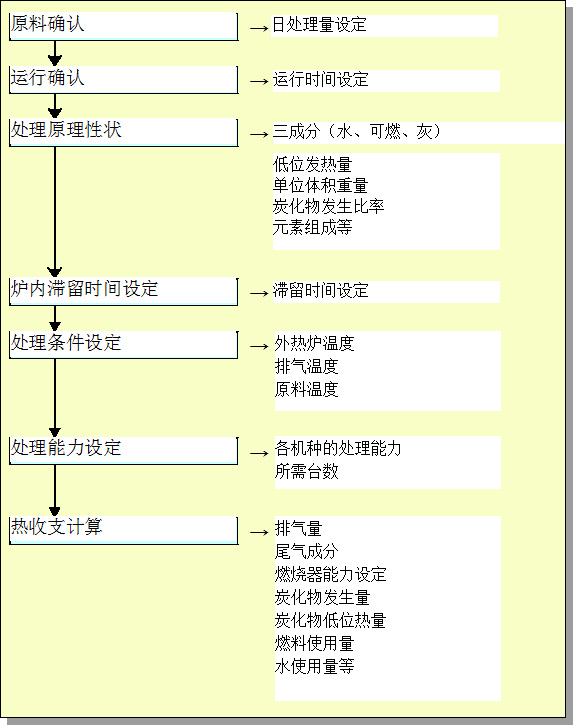

根据物料的三组分构成对反应过程进行精准控制。

电话: 0532—80925649;131 7689 9989 ;186 6020 8236

电话: 0532—80925649;131 7689 9989 ;186 6020 8236 邮箱: deruihuifeng@163.com

邮箱: deruihuifeng@163.com 地址: 青岛市李沧区四流北路35-2号

地址: 青岛市李沧区四流北路35-2号 网址: www.deruihuifeng.com

网址: www.deruihuifeng.com